水泥搅拌桩作为一种有效的地基处理技术,因其施工简便、成本相对较低等优点在工程建设中广泛应用。然而在施工过程中受多方面因素影响,也会出现一些常见质量问题。

桩基问题不仅会降低地基的承载能力,还可能导致建筑物的稳定性受到威胁,识别这些问题的成因并采取相应的防治措施至关重要。

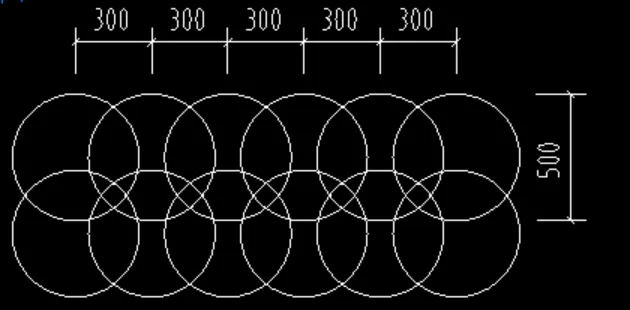

01 邻桩搭接长度不足

相邻两根桩在施工时桩体搭接长度小于设计要求,或施工间隔过长影响新施工桩体搭接融合的现象,容易导致桩体结构的连续性和整体性受损,止水效果降低。

主要原因:

1)施工过程中对桩间距和搭接长度的控制不严格;

2)测量放线不准确,导致桩机定位偏差,实际搭接长度不足;

3)施工设备如搅拌桩机的精确度不高,或者设备故障,影响了桩体的精确搭接;

4)相邻桩的施工间隔过长,导致先施工的桩体表面水泥浆结硬。

防治措施:

1)严格按照设计要求和施工规范进行施工,加强施工过程中的监测和检查;

2)采用高精度的测量和定位设备,确保桩位的准确性;

3)合理安排施工计划,缩短施工间隔,确保桩体搭接时水泥浆处于较好的搅拌状态。

02 桩身倾斜

水泥搅拌桩桩体实际轴线与设计轴线不重合,出现偏移,垂直度超过设计规范允许偏差值的情况。

主要原因:

1)桩机底盘未调平或桩架垂直度未严格控制,导致钻杆不垂直;

2)遇到硬土层或地下障碍物,钻头受力不均,可能导致桩体偏移;

3)施工场地不平整或地面不实,影响桩机的稳定性。

防治措施:

1)施工前应检查桩机的平整度和垂直度,并进行实时监测,一旦发现倾斜立即采取措施进行调整;

2)根据土质软硬情况,选择合适的钻头和下沉钻进档次,并注意电流的变化,及时换档;

3)详细勘察土层情况,对不均匀土层提前采取预处理措施。

03 水泥用量不均

钻机搅拌过程中,水泥浆在桩身内部分布不均匀导致桩体强度不一致的现象。

主要原因:

1)搅拌头下沉和提升速度不当,不符合工艺性试验的要求,导致水泥浆未能充分拌和;

2)搅拌机械或注浆机械中途发生故障,可能造成注浆不连续;

3)搅拌机的转速和提升速度与喷浆压力不匹配,水泥浆在桩身内部的分布不均。

防治措施:

1)严格按照设计要求控制提升速度、搅拌时间和喷浆量,确保每根桩的施工质量;

2)施工前对搅拌机械、注浆设备、制浆设备等进行检查维修,确保其正常工作;

3)确保搅拌头具有足够数量的横向和竖向搅拌叶片,以提高水泥浆与土壤的混合效率。

04 地面冒浆

由于土层的搅拌和水泥浆的注入,部分水泥浆随压力作用从地面冒出的现象。

主要原因:

1)注入水泥浆的压力过大,容易导致浆液涌出地面;

2)桩孔周围的土壤比较松软或者孔壁不稳定,压浆时会导致土壤进入桩孔中并串浆到地面;

3)搅拌不充分或不均匀,浆液黏度过低,导致水泥浆未能与土层充分混合,从而冒出地面。

防治措施:

1)根据土层条件适时调整压浆压力,避免因压力过大导致浆液冒出;

2)调整浆液的水灰比和水泥掺合量,确保浆液具有适宜的黏度和流动性,提高土层与水泥浆的混合效果;

3)在冒浆点周围使用快速固化材料或土袋进行临时封堵,以防止浆液继续流失。

05 桩长不足

实际施工中水泥搅拌桩的桩长未达到设计要求长度的现象,容易导致桩身承载力不足,影响整个复合地基的稳定性和承载能力。

主要原因:

1)施工放线或测量时出现误差,导致桩的实际长度小于设计长度;

2)施工人员操作失误,未严格控制钻进速度、提升速度、喷浆量等技术参数;

3)桩机沉降或提升设备出现故障,或者设备精度不够。

防治措施:

1)采用现代化监测设备,如电子传感器和GPS定位系统,实时监控桩机的位置和桩身的下沉深度;

2)进行专业技能培训,确保熟悉水泥搅拌桩的施工工艺、技术要求和质量标准;

3)定期检查和维护施工设备,确保桩机正常运行和精度。

本站名称及网址:乐建土木 本站网址:topmgo.com 本站部分内容源于网络和用户投稿,仅供学习与研究使用,请下载后于24小时内彻底删除所有相关信息,如有侵权,请联系站长进行删除处理。 用户评论和发布内容,并不代表本站赞同其观点和对其真实性负责。 本站禁止以任何方式发布或转载任何违法的相关信息。 资源大多存储在云盘,如发现链接失效,请联系我们替换更新。 本站中广告与用户付费(赞助)等均用以网站日常开销,为非盈利性质的站点,不参与商业行为,纯属个人兴趣爱好。

评论0